元工国际AMHS系统重塑汽车行业智能物流 ——自动设备在仓储中的应用案例

在汽车制造领域,物流效率直接决定了生产节拍与成本控制。

传统行业痛点在于高度依赖人工经验:物料补货依赖固定阈值或人工巡查,易出现线边积压或短缺;复杂场景(如混线生产、紧急插单)下,撤料与补料节奏难以动态平衡,导致库存周转率低、隐性成本攀升。而随着汽车行业向电动化、定制化、柔性化加速转型,企业对物流系统的需求已从“单向搬运”升级为“实时感知-动态决策-精准执行”的全链路闭环。

元工国际AMHS(自动化物料搬运系统)深度融合智能调度AI算法与MES数据,不仅实现物料搬运自动化,更通过AI算法重构物流逻辑,为汽车行业提供物料从供应商入场开始到存储、厂内搬运、线边耗用、半成品转序、空器具返回的全流程智能解决方案。

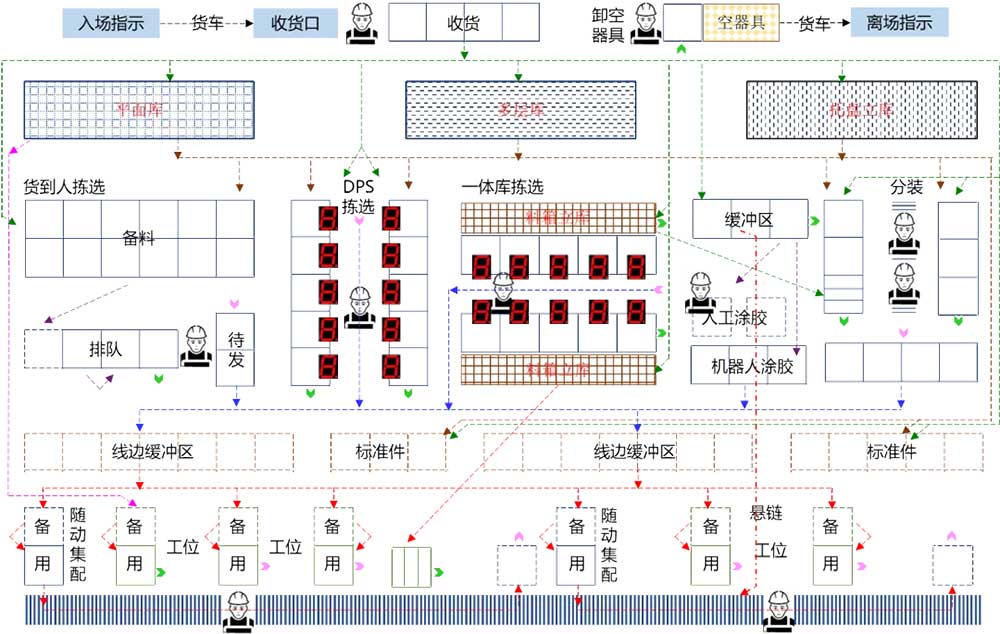

在DF商用车AMHS系统应用案例中,主要由AMHS驱动AGV和立库系统完成物料的存储和搬运。物料收货入平面库、多层库或托盘/料箱立库,再根据需要补料到备料位,等待料直送各备料位,因备料位有限,暂时不用的料可能撤料回库。产线工位过点时,耗用线边物料,同时依次拉动备用点、待发区的物料搬运。线边空器具按照规划点位,依次搬运返回返空区/存储区/卸货点,实现车间内部器具和供应商器具的循环使用和闭环管控。

接下来我们从以下环节解析这一系统的革新价值。

1、供应商入场指引:数字化协同提升效率

元工国际通过AMHS系统,实现厂内物流全程数字化管理。系统基于生产计划实时生成物料需求,供应商可通过平台获取入场时间、卸货点位、物料类型(如SPS成套件、标准件等)等信息,根据送货指令时间要求和运输计划安排,预约到厂时间。

车辆到场后,AMHS系统集成门禁系统放行自动生成任务队列,为入厂车辆分配月台资源,呼叫车辆有序入场,合理安排车辆排队、卸货、离场。同时,系统自动将任务分派给对应的叉车司机并呼叫AGV搬运空托,进行卸货准备。

2、AGV调度与仓储管理:智能优化空间与路径

在仓储环节,元工MES通过实时监控物料库存状态,结合平库与立库的混合存储策略,动态规划最优存储位置。例如,整箱件采用立库密集存储,而合件(如车门总成)则通过平库实现快速存取。系统自动调度AGV与智能叉车,根据优先级和路径拥堵情况动态调整任务,提升搬运效率30%以上。

3、物料分拣:声光指示实现“零差错”

物料分拣过程中,元工系统采用智能料架与声光指示技术。例如,针对SPS(成套配送)模式,系统按工位需求生成拣货清单,料架通过灯光指引工人快速定位零件,同时结合RFID校验防止错漏。

针对顺序件,系统采用“货到人”分拣模式,系统指示AGV将货物自动输送到拣选人员面前,同时给出可视化拣选视图,指示拣料位置,提升拣选效率,防止差错。

对于悬链配送的物料需求(如内饰件),系统通过AGV与悬链协同,对上线物料进行预排队RFID校验,实现物料按节拍按顺序精准送达。

4、线边配送:多模式适配复杂场景

线边物流是生产的“最后一米”,元工AMHS支持多种配送方式:

顺序件:通过“货到人”拣选方式,将物料从备料区送到排队位置,人工拣选入上线器具。再根据计划顺序,通过AGV按装配顺序动态拉动上线器具,不断调整配送优先级,并结合“一用一备”的策略,确保线边物料“不多不少”,按需取用。

SPS件:驱动DPS,进行亮灯指示,为人工提供作业指示。分拣完毕驱动KITing车配送上线,随线装配。

分装件:将零件送到分装位进行装配,分装总成再通过JIS(按序供应)与JIT(准时制)混合策略,减少线边堆积。

整箱出库物料:由CTU从料箱立库直接搬运到线边货架上。

空中上线件:与悬链系统集成,根据MES计划要求,进行物料排队校验,保证上线顺序,指示工人进行上下挂操作。

标准件:采用JIT结合安存拉动的模式,线边库设置安全库存阈值,触发自动补货,当达到当日计划需求限值则不再配送。

无需拣选的物料:(供应商已经理好),系统按照计划顺序进行物料配送顺序匹配,直接搬运上线。

5、空器具返回:闭环管理降本增效

线边空料箱、托盘、托架等器具的回收常被忽视,却是成本控制的关键。元工系统通过实时追踪器具状态,空器具经AGV自动返回卸货点或立库存储区,指示叉车人员及时卸载空器具,返回给供应商,完成器具闭环管理。

6、补撤料自动计算:算法驱动精益库存

传统补料依赖人工经验设定安全库存,难以适应生产波动。元工AMHS通过实时采集线边过点信息,结合MES生产节拍、设备状态、订单变更等信息,动态计算补撤料需求。

动态阈值调整:针对顺序件(如底盘编号绑定零件),系统基于装配进度预测未来2小时需求,根据产线需求的紧急程度,自动触发补料指令。

紧急撤料响应:若生产线因线边存储空间不足或设备故障暂停,系统自动计算已配送物料的滞留风险,调度AGV撤回未使用物料避免线边堵塞。

成本最优策略:对于标准件(如螺丝、垫片),系统结合采购周期、仓储成本、消耗速率,生成经济补货批量,减少资金占用。

7、任务自动化通知:提升跨部门协同

系统检测到车辆入场、器具空置等状态时,根据器具类型指示存放区位置(如返空暂存区或供应商专用回收点),规划最优路径并将作业任务推送至叉车工终端,指导叉车工进行卸货、卸载器具或者将器具返空。

零延迟响应:任务从生成到下达仅需毫秒级,消除人工派单的沟通延迟。

动态优化:基于实时数据(如叉车位置、任务队列)动态分配任务,降低空驶率。

防错机制:通过终端显示目标货位、器具编码核对提示,规避人工拣选错误(错误率可降至0.1%以下)。

数据闭环:任务状态实时回传,确保系统数据与物理操作完全同步。

无缝协同:多部门沟通耗时易出错,系统间API自动对接,信息流无缝贯通。

8、数据驱动与系统集成:打造智能工厂“神经中枢”

元工AMHS的核心优势在于三大平台的协同:

SAW配置平台:支持物流规则快速调整,适应多品种小批量生产;

MQX信息总线:保障AGV、立库、MES、悬链、ERP、SRM等系统数据实时同步,协同作业;

VPS现场管控:实现毫秒级响应,应对突发异常(如设备故障)。

汽车行业正从“规模优先”转向“效率与韧性并重”,元工国际AMHS系统通过AGV路径优化、补撤料动态计算等核心策略,将物流从“成本中心”转化为“价值引擎”。未来,随着工业大模型与数字孪生技术的应用,物流系统将进一步实现“预防性调度”与“全局资源自优化”,为行业高质量发展提供坚实底座。

了解更多案例细节,可访问元工国际官网或参考其与东风汽车、杭叉集团的合作实践。

返回